In che modo i sistemi di automazione e controllo digitale migliorano le prestazioni delle macchine per il disegno a filo bagnato?

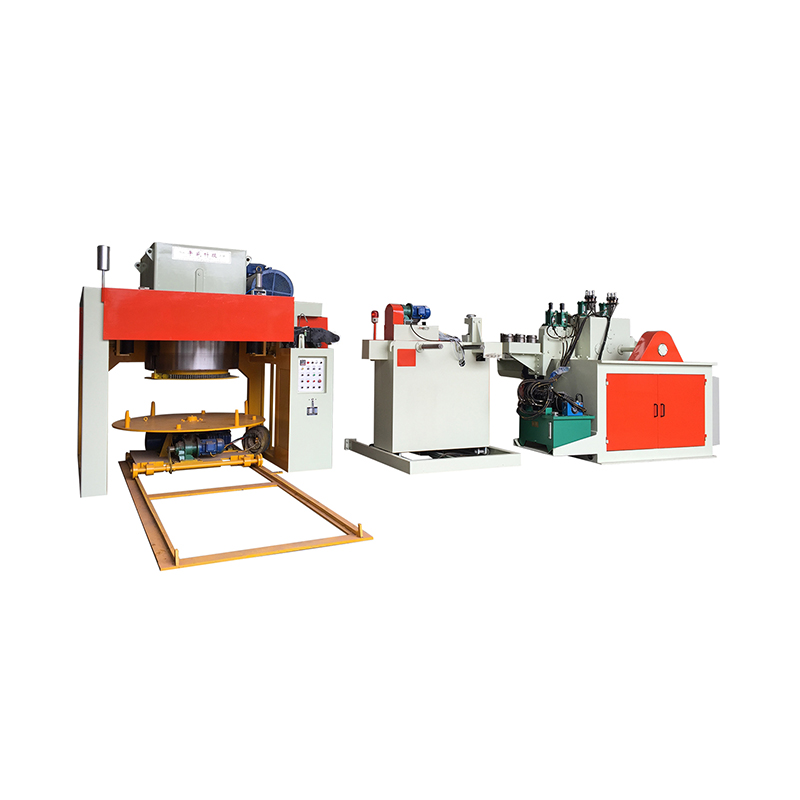

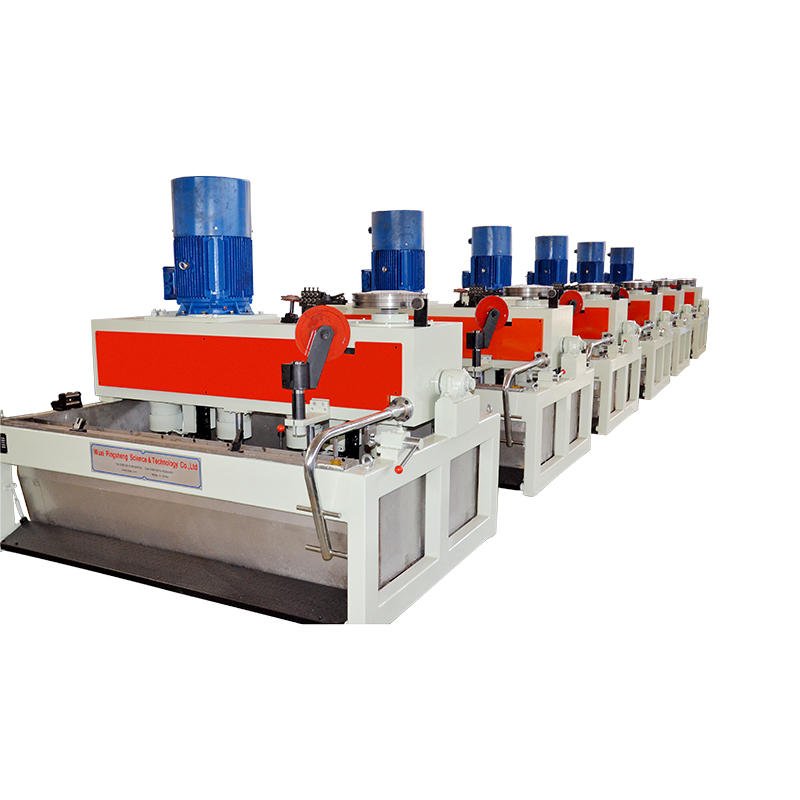

L'evoluzione delle tecnologie di produzione ha inaugurato una nuova era di efficienza, precisione e scalabilità. Macchina da disegno a filo bagnato , fondamentale nel produrre cavi di diametri e punti di forza diversi, non fanno eccezione. Integrando i sistemi di automazione e di controllo digitale nel loro design, queste macchine hanno assistito a un salto trasformativo nelle prestazioni, offrendo una serie di vantaggi che affrontano sia le sfide operative che le esigenze di produzione.

Precisione e coerenza

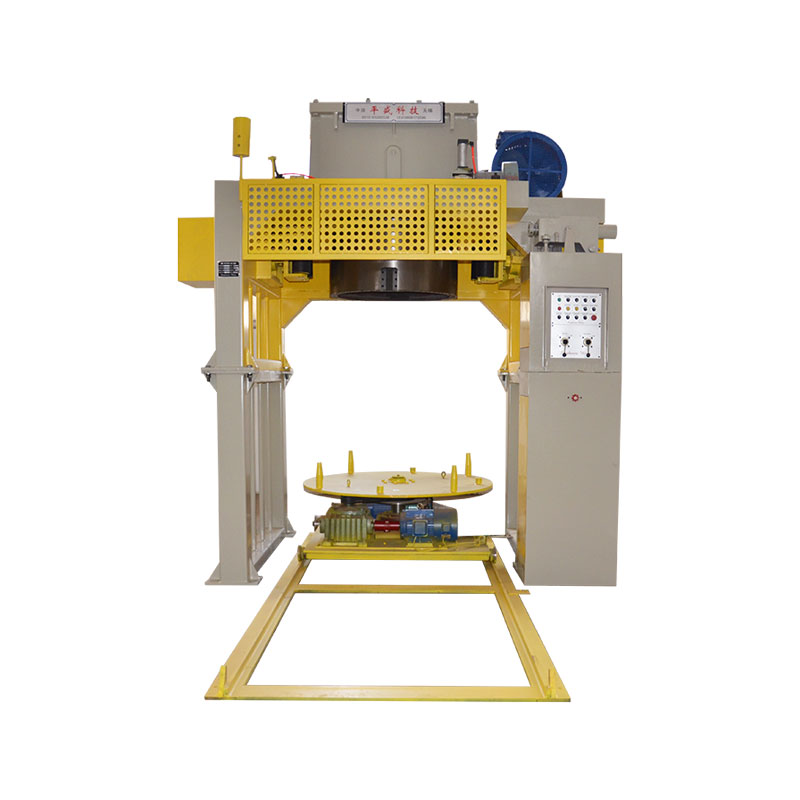

Al centro dell'automazione si trova la sua capacità di migliorare la precisione. Il disegno a filo a umido, che prevede il tiro del filo attraverso una serie di stampi mentre simultaneamente lubrificarlo con un mezzo bagnato, richiede un controllo impeccabile su velocità, tensione e allineamento della matrice. Gli aggiustamenti manuali tradizionali, sebbene efficaci, sono spesso soggetti a errori umani e incoerenze. L'automazione, attraverso sensori e attuatori intelligenti, offre una precisione senza pari nel monitoraggio e nel controllo di queste variabili.

I sistemi di controllo digitale, dotati di circuiti di feedback in tempo reale, regolano parametri come la velocità di disegno e la tensione con raffinata finezza. Ciò porta a un prodotto coerente, libero da difetti come spessore irregolare o rottura, che un tempo erano comuni in ambienti meno controllati. Con i sistemi automatizzati, i produttori possono raggiungere l'uniformità tra i lotti, garantendo che ogni filo soddisfi le rigorose specifiche richieste per l'uso finale.

Efficienza e throughput

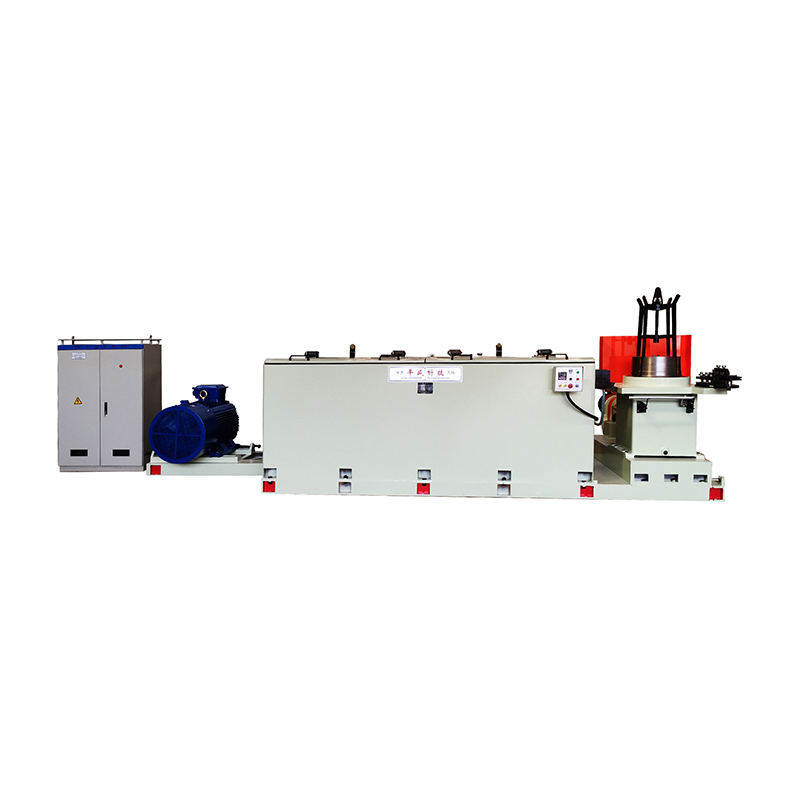

L'introduzione dell'automazione nelle macchine per il disegno a filo bagnato aumenta significativamente l'efficienza operativa. Con i sistemi di controllo digitale, la macchina può autoregolare, regolando le velocità di disegno e la tensione in tempo reale per ottimizzare le prestazioni. Ciò elimina la necessità di un intervento manuale, riducendo i tempi di inattività e aumentando la produttività. Gli operatori possono monitorare il processo da un'interfaccia centralizzata, intervenendo solo quando necessario.

Inoltre, l'integrazione dei sistemi automatizzati consente cambiamenti più rapidi tra diverse specifiche del filo. Laddove le configurazioni manuali possano richiedere ore, i sistemi automatizzati possono riconfigurare rapidamente la macchina, consentendo ai produttori di rispondere in modo più dinamico alla domanda fluttuante. Questa agilità si traduce direttamente in volumi di produzione più elevati senza compromettere la qualità.

Consumo ridotto di rifiuti e energia

L'automazione non solo migliora la produttività, ma promuove anche la sostenibilità. Fornendo un controllo preciso sul processo di disegno, i sistemi digitali minimizzano i rifiuti dei materiali. Ogni filo viene estratto con la tensione e la velocità ottimali, garantendo che l'utilizzo del materiale sia massimizzato e che i rifiuti in eccesso siano ridotti al minimo. Inoltre, il sistema può identificare le inefficienze nel processo di disegno, come un eccessivo consumo di energia o un'usura non necessaria sulle attrezzature e apportare modifiche per mitigare questi problemi.

Il consumo di energia, una considerazione critica nelle operazioni industriali, è anche ottimizzata. I sistemi di controllo digitale consentono la messa a punto della velocità di disegno e del flusso di lubrificazione, garantendo che la macchina funzioni al massimo dell'efficienza senza sprecare energia. Ciò non solo riduce i costi operativi, ma supporta anche la sostenibilità ambientale riducendo l'impronta di carbonio della macchina.

Manutenzione predittiva e riduzione dei tempi di inattività

Uno dei vantaggi più significativi dell'automazione e dei sistemi di controllo digitale è la loro capacità di prevedere e mitigare potenziali guasti prima che si verifichino. Attraverso la diagnostica avanzata e le caratteristiche di manutenzione predittiva, questi sistemi possono monitorare i componenti chiave della macchina a disegno a filo bagnato, come motori, sensori di tensione e unità di raffreddamento. Raccogliendo dati sulle prestazioni e l'usura della macchina, il sistema può prevedere quando è probabile che una parte fallisca, consentendo ai team di manutenzione di adottare misure proattive.

Questa capacità predittiva riduce drasticamente i tempi di inattività non pianificati. Invece di aspettare che si verifichi una rottura, gli operatori possono programmare la manutenzione durante le ore non produttive, garantendo che la produzione funzioni senza intoppi senza interruzioni inaspettate. Il risultato è un aumento dell'efficacia generale delle attrezzature (OEE), contribuendo sia ai risparmi sui costi che ai programmi di produzione più affidabili.

Controllo e sicurezza dell'operatore migliorato

Con i sistemi di controllo digitale, gli operatori sono dotati di interfacce intuitive che semplificano il processo di configurazione e monitoraggio della macchina. Questi sistemi forniscono visualizzazioni dettagliate di parametri operativi chiave, avvisando gli operatori di eventuali deviazioni dall'intervallo desiderato. Tale trasparenza consente un rapido processo decisionale e garantisce che i problemi vengano affrontati prima di intensificare in costosi problemi.

Inoltre, l'automazione migliora la sicurezza. Le moderne macchine da disegno a filo bagnato sono dotate di funzionalità di sicurezza avanzate, come arresti automatici in caso di malfunzionamento o errore dell'operatore. Queste garanzie, unite alle capacità di monitoraggio remoto, riducono la probabilità di incidenti, creando un ambiente di lavoro più sicuro per gli operatori.

La fusione dell'automazione e dei sistemi di controllo digitale ha rivoluzionato le prestazioni delle macchine da disegno a filo bagnato. Attraverso una maggiore precisione, una maggiore efficienza, una riduzione dei rifiuti e una manutenzione predittiva, queste tecnologie avanzate non solo ottimizzano il processo di produzione, ma forniscono anche notevoli risparmi sui costi e migliorano la sicurezza. Man mano che il panorama manifatturiero continua a evolversi, l'integrazione dell'automazione e del controllo digitale rimarrà un motore chiave dei progressi, consentendo ai produttori di soddisfare le crescenti esigenze del mercato globale con maggiore agilità e innovazione.

En

En